متغییرهای جوشکاری

آمپر (Ampere)

الكترودهای روپوشدار در یك قطر مشخص ولی با جنس روپوش متفاوت در محدوده مختلفی از جریان مورد استفاده قرار میگیرند. این محدوده تا حد زیادی با ضخامت و جنس روپوش تغییر میكند.

در بین الكترودهای موجود، الكترودهای سلولزی نیاز به آمپر كمتری داشته و الكترودهای قلیایی نیاز به آمپر بیشتری دارند. در یك آمپر مشخص الكترودهای پودر آهن دار دارای نرخ رسوب بیشتری هستند.

انتخاب جریان در یك نوع الكترود به فاكتورهای زیادی از جمله موقعیت جوشكاری و نوع اتصال بستگی دارد. جریان باید به حدی باشد كه در عین اینكه باعث كنترل مناسب بر روی حوضچه مذاب میشود، باعث ذوب دیواره اتصال و نفوذ مناسب شود. برای جوشكاری در حالت سربالا و سقفی، جریان مناسب باید در كمترین حد مجاز تنظیم شود. در صورت استفاده از جریانهای بالاتر، گرمای ایجاد شده بیشتر شده و باعث ایجاد پاشش جرقه زیاد، انحراف قوس خوردگی كنار جوش و گاهی ترك در فلز جوش میشود.

⭕️طول قوس (Arc Length)

طول قوس فاصله بین نوك الكترود تا سطح مذاب است.

طول قوس مناسب جهت ایجاد اتصال بینقص، دارای اهمیت است. چنانچه در جوشكاری از جریان طول قوس مناسب استفاده شود، هر گونه تغییر در ولتاژ قوس به حداقل خواهد رسید. ایجاد این حالت وابسته به تغذیه ثابت و منظم الكترود است.

طول قوس صحیح با توجه به طبقه بندی الكترود، قطر و تركیب روكش الكترود و جریان و موقعیت جوشكاری تغییر میكند.

با افزایش جریان و قطر الكترود، طول قوس نیز افزایش مییابد. طبق یك قاعده كلی، طول قوس نباید از قطر مغزی الكترود بیشتر باشد.

⭕️سرعت حركت(Travel Speed)

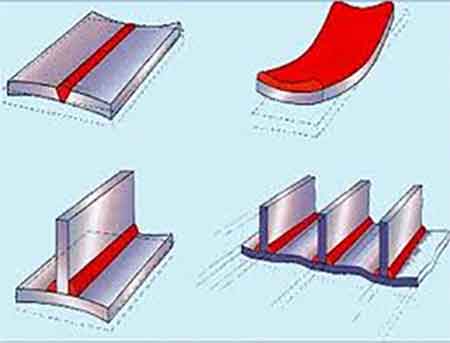

سرعت حركت، نسبت حركت الكترود در طول اتصال است. سرعتی مناسب است كه در آن درز جوش با طرح و ظاهری مناسب ایجاد شود.

سرعت حركت تحت تاثیر فاكتورهای زیادی قرار دارد. موارد زیر از آن جملهاند.

۱- قطبیت جریان جوشكاری

۲-موقعیت جوشكاری

۳-نرخ ذوب الكترود

۴-ضخامت مواد

۵-وضعیت سطح فلز پایه

۶-نوع اتصال

۷-مهارت در بكارگیری الكترود

هنگام جوشكاری، سرعت جوشكاری باید به گونهای تنظیم شود كه قوس به آرامی حوضچه جوش مذاب را هدایت نماید. تا رسیدن به یك نقطه خاص، افزایش سرعت حركت، درز جوش را باریكتر نموده و نفوذ را افزایش میدهد.

سرعت زیاد جوشكاری باعث كاهش نفوذ، بینظمی سطح، پهنای جوش، ایجاد برش كناره جوش، مشكل شدن جداسازی سرباره و ایجاد تخلخل در فلز جوش میشود.

سرعت حركت كم سبب ایجاد درز جوش پهن و مقعر با نفوذی كم عمق میشود. نفوذ كم، بعلت توقف قوس روی حوضچه مذاب به جای هدایت و تمركز آن روی فلز پایه ایجاد میشود.

سرعت حركت روی حرارت ورودی نیز تاثیر میگذارد و باعث افزایش حرارت ورودی شده و منطقه متاثر از گرمای جوش (HAZ ) می شود.